Antonio López Martín

Director de Área

Vicerrectorado de Investigación de la Universidad Pública de Navarra

La detección de la posición, desplazamiento, rotación o aceleración angular es crítica en multitud de sistemas de control y medida actuales. Tradicionalmente tal detección se ha llevado a cabo mediante potenciómetros convencionales, compuestos por una tira resistiva a lo largo de la cual se desplaza un contacto móvil o cursor. La posición de ese cursor determina dos resistencias de valor variable y cuya suma es la resistencia total. Estos potenciómetros son muy baratos, pero su vida útil se ve mermada por el desgaste interno de la tira resistiva debido al desplazamiento del cursor. Esta limitación impide su uso en multitud de aplicaciones, por lo que en los últimos años se han desarrollado soluciones sin contacto muy populares que evitan esta degradación interna. Estos nuevos potenciómetros suelen estar basados en sensores magnéticos, ofreciendo además de una mayor vida útil otras ventajas como: alta precisión, mayor robustez frente a golpes, vibraciones, humedad o contaminantes, alto rango de temperaturas de operación y mantenimiento simple [1]. Los principales sectores de aplicación de estos potenciómetros sin contacto son:

- Automoción: se emplean en multitud de sistemas en la transmisión, motor, carrocería, etc.

- Automatización industrial: empleados en robótica, máquinas CNC y control de posición en líneas de montaje automatizadas entre otros.

- Aeroespacial: usados por ejemplo en sistemas de control de vuelo y sistemas de ayuda al aterrizaje.

- Dispositivos médicos: en robots de cirugía, prótesis, equipos de imagen médica, etc.

- Energías renovables: en posicionamiento preciso de paneles solares y de rotores y palas de aerogeneradores.

Los mayores desafíos de estas tecnologías sin contacto provienen de la necesidad de reducir el tamaño, el coste y la susceptibilidad a interferencias electromagnéticas. Para afrontar estos desafíos son convenientes soluciones altamente integradas empleando tecnologías CMOS convencionales. La Universidad Pública de Navarra ha desarrollado junto a la compañía PIHER un potenciómetro sin contacto que afronta estos desafíos.

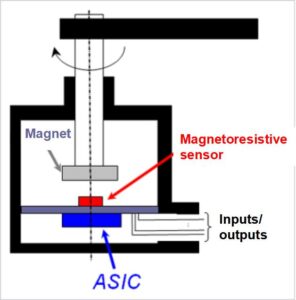

Figura 1: Potenciómetro sin contacto desarrollado (a) Fotografía (b) Diagrama

El dispositivo se muestra en la figura 1. En el extremo del eje rotatorio se sitúa un imán permanente. Bajo el imán hay un PCB de dos capas con un sensor magnético en la capa superior y un ASIC en la inferior. El sensor magnético detecta la dirección del campo magnético del imán y el ASIC procesa la señal del sensor, determinando el ángulo. El interior está apantallado y es estanco, para evitar interferencias electromagnéticas y contaminantes que pueden aparecer en entornos hostiles.

El sensor magnético es un puente Wheatstone resistivo formado por cuatro magnetorresistencias gigantes (GMR) [2]. La principal ventaja de esta tecnología es su alta sensibilidad y la relativa independencia de la medida con la intensidad del campo magnético. Esta última característica permite ciertas tolerancias en las posiciones mecánicas de los componentes del dispositivo, abaratando el montaje. El tamaño y coste del PCB interior también se reducen al minimizar los componentes electrónicos necesarios fuera del ASIC, ya que este ASIC integra casi toda la funcionalidad necesaria.

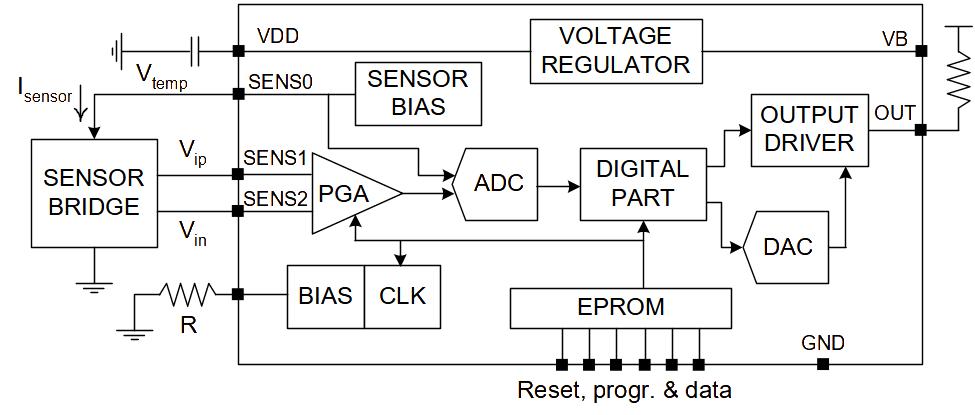

En la Figura 2 se muestra el diagrama del ASIC desarrollado. El ASIC polariza el sensor externo suministrando una corriente constante en el pin SENS0. Debido a la dependencia térmica de la tensión del sensor en ese pin, el ASIC digitaliza esa tensión y la emplea para compensación térmica, sin precisar un sensor de temperatura adicional. La señal diferencial del sensor se aplica a un amplificador programable digitalmente (PGA) y se digitaliza en el ADC junto con la tensión dependiente de la temperatura. La parte digital realiza la mayor parte de tareas de procesado de señal: compensación de offset, temperatura y sensibilidad, linealización, generación de salida PWM, etc. Un regulador integrado permite usar tensiones de alimentación no reguladas, como la tensión de batería de un automóvil. Alternativamente se puede aplicar directamente una tensión de 5V en el pin VDD. El ASIC también incluye una EPROM para almacenar parámetros de calibración y configuración. Se emplea una resistencia externa R para fijar las tensiones y corrientes de polarización del ASIC así como la frecuencia del reloj interno. El ASIC se ha diseñado intentando minimizar área y coste, por lo que se reutilizan en lo posible los bloques analógicos y digitales.

Figura 2. Floorplan del ASIC

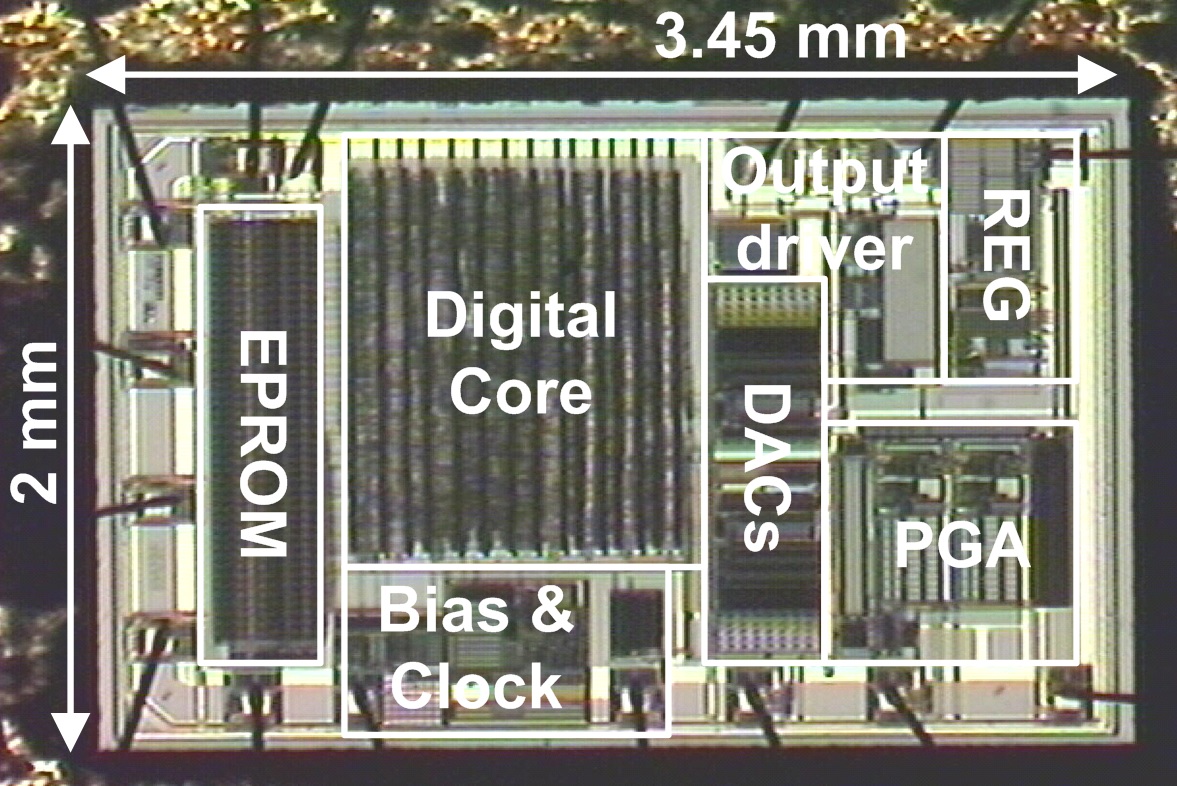

Figura 3: Microfotografía del ASIC

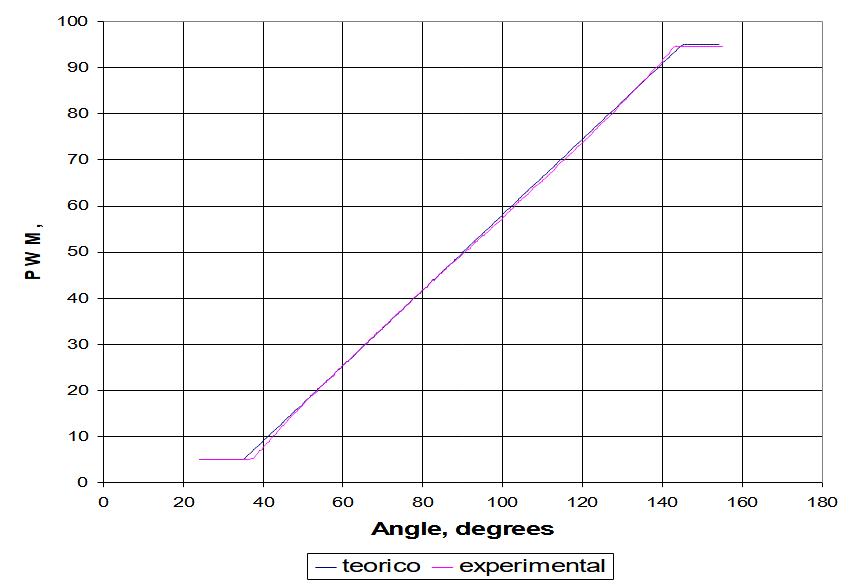

El ASIC de 14 pines se ha fabricado en una tecnología CMOS de alta tensión adecuada para automoción y entornos industriales hostiles. La figura 3 muestra una microfotografía. El área total del chip es de 6.9mm2. La figura 4 muestra el ciclo de trabajo de la señal PWM de salida frente al ángulo de entrada, una vez realizada la calibración. También se muestra la salida ideal. El ciclo de trabajo de la señal PWM fue limitado en la configuración del ASIC a los valores extremos de 5% y 95%. Los errores máximos observados son de +-0.5º en un rango angular de más de 100º. Estos resultados demuestran la precisión alcanzable con esta tecnología.

Figura 4: Ciclo de trabajo PWM de salida en función del ángulo de entrada

[1] Kluvs Factory. The Power of Potentiometers in Automotive Applications: Trends and Future Developments. 9/10/2023

[2] H. Schewe and W. Schelter, “Industrial applications of magnetoresistive sensors,” Sens. Actuators A, vol. 59, pp. 165–167, 1997.